北京大兴国际机场作为全球最大的航空港,总建筑面积143万平方米,设计年旅客吞吐量1亿人次以上,各项工程创下业内之最,它的内部装饰也展现出精湛的工艺水平,其中的大吊顶“更是核心部分。内部装饰工程充分应用数字化建造技术,以全过程数字化建造开展施工。

北京大兴国际机场主航站楼四层出发大厅、东航贵宾厅总共36000㎡,负责建造的一个“大吊顶“位于主航站楼核心区四层出发大厅西北区域。

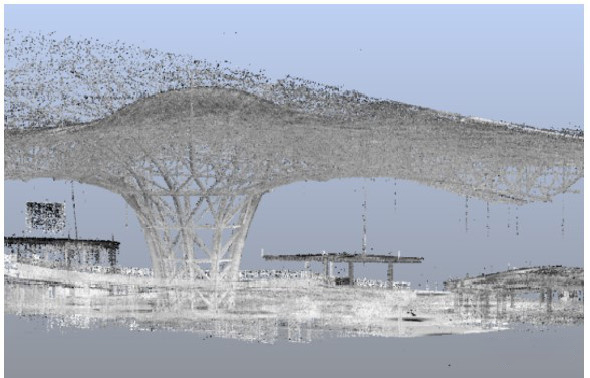

主航站楼四层出发大厅由屋面大吊顶系统、墙地面系统、板边栏板隔断系统、浮岛系统以及钢联桥组成,其中屋面大吊顶系统由小曲率吊顶、C型柱、采光天窗三部分组成,一段段铝板从地面经过立柱延伸到幕墙边,延伸到屋架上,光线透过天窗,就像一根根白色飘带散落开来,宛如祥云,极富美感。项目部采用了国内领先的全过程数字化建造施工作业体系,仅用三个月就完成了33160㎡屋面大吊顶系统的无脚手架安装施工。

运用数字化技术构造巨型“异形“结构的屋面大吊顶

屋面大吊顶系统的钢结构屋架空间跨度大、轮关系复杂,若采用常规的现场数据采集,需要消耗大量的人力物力制作模板,而不论是制作模板还是手动测量数据,都无法达到精确的测量结果。项目部将目光瞄准了激光三维扫描技术,这一技术曾广泛应用于巨型“异形"结构,恰恰能解决大吊顶系统的测量复核问题。项目工程师运用整体式三维激光扫描仪,对整个大吊顶系统空间进行全方位扫描,形成带精确坐标系的电脑三维型,将三位模型与原传统模型进行对比,找出现场结构的偏差,再进行后期修正处理以现代数字技术替代传统的现场复核,为后续模型的深化、调整提供重要依据。

在获得精确坐标系三维模型后,项目部采用三维深化技术,统一了屋架模型与表面模型的坐标,并将碰撞问题、转换层问题、安装问题--模拟出来,有效规避了日后施工可能触发的问题。结合模型的深化优化,项目部创新性地研发出了转换圆盘的吊顶连接块,有别于传统转换节点,转换圆盘具有更好的方向性,转换层模块可以任意转向并固定在转换圆盘上,从而保证施工效果优良。

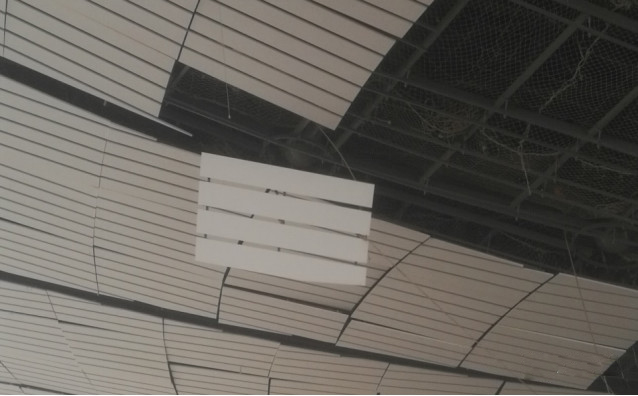

整个屋面大吊顶系统由2万多块小曲率吊顶漫反射铝板组成,项目部先对各标段铝板表面模型进行深化模拟,再统一合模、统一调整模型间的误差,利用工程专业软件制作铝板的预制加工图,完成铝板的集中下单,大大节省了成本和时间。再通过全程全站仪测量复核的数字化测量安装技术,轻松确定2万多块铝板的安装定位,确保每个构件、每块铝板都能精确安装。

创新施工工艺屋面大吊顶系统实现无脚手架施工

各项数字化技术的应用为后续无脚手架施工奠定了基础。项目部采用高空车辅助登高、空中平台反向操作的方式进行吊顶施工,施工前在钢结构网架腹杆设两道生命绳、在下弦杆上方设一道安全网,施工人员借助钢结构屋架上的迎检通道到达安装点,在地面高空车的辅助下进行转换圆盘及转换层主框的安装。

转换层主框施工完毕后,项目部在主框内铺设钢制脚手板,搭设空中操作平台,用于铝板安装。吊顶通过“圆盘式“转换节点、“三层式”安装节点、“单元式”铝板饰面板的综合运用,使得构件安装误差可以被层层削减,同时能够点对点的安装及调平施工,最终实现了这个巨型屋面大吊顶系统的无脚手架施工。

如今来自世界各地的旅客,只要来到大兴机场,就能感受一下如此精致、壮丽的空间内饰。